| CÁC PHƯƠNG PHÁP SẢN XUẤT TINH DẦU |

|

Nguyễn Văn Minh

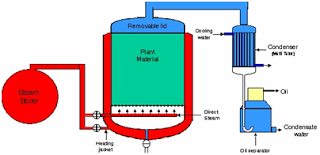

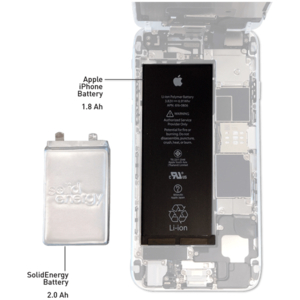

Mô hình chưng cất bằng hơi nước thông dụng

Dựa trên cách thực hành, người ta chia các phương pháp sản xuất tinh dầu ra làm bốn loại: cơ học, tẩm trích, hấp thụ và chưng cất hơi nước. Nhưng dù có tiến hành theo bất cứ phương pháp nào, quy trình sản xuất đều có những điểm chung sau đây: - Tinh dầu thu được phải có mùi thơm tự nhiên như nguyên liệu. - Quy trình khai thác phải phù hợp nguyên liệu. - Tinh dầu phải được lấy triệt để khỏi nguyên liệu, với chi phí thấp nhất. Nguyên tắc ly trích của tất cả các phương pháp nói trên đều dựa vào những đặc tính của tinh dầu như: - Dễ bay hơi. - Lôi cuốn theo hơi nước ở nhiệt độ dưới 100oC. - Hòa tan dễ dàng trong dung môi hữu cơ. - Dễ bị hấp thu ngay ở thể khí.

Phương pháp này có nhiều ưu điểm vì tiến hành ở nhiệt độ phòng, nên thành phần hóa học của tinh dầu ít bị thay đổi. Phương pháp này không những được áp dụng để ly trích cô kết (concrete) từ hoa mà còn dùng để tận trích khi các phương pháp khác không ly trích hết hoặc dùng để ly trích các loại nhựa dầu (oleoresin) gia vị. 1.1.1 Nguyên tắc: Dựa trên hiện tượng thẩm thấu, khuếch tán và hòa tan của tinh dầu có trong các mô cây đối với các dung môi hữu cơ. 1.1.2 Dung môi: Yếu tố quan trọng nhất cho sự thành công của phương pháp này là phẩm chất và đặc tính của dung môi sử dụng, do đó dung môi dùng trong tẩm trích cần phải đạt được những yêu cầu sau đây: - Hòa tan hoàn toàn và nhanh chóng các cấu phần có mùi thơm trong nguyên liệu. - Hòa tan kém các hợp chất khác như sáp, nhựa dầu có trong nguyên liệu. - Không có tác dụng hóa học với tinh dầu. - Không biến chất khi sử dụng lại nhiều lần. - Hoàn toàn tinh khiết, không có mùi lạ, không độc, không ăn mòn thiết bị, không tạo thành hỗn hợp nổ với không khí và có độ nhớt kém. - Nhiệt độ sôi thấp vì khi chưng cất dung dịch ly trích để thu hồi dung môi, nhiệt độ sôi cao sẽ ảnh hưởng đến chất lượng tinh dầu. Điểm sôi của dung môi nên thấp hơn điểm sôi của cấu phần dễ bay hơi nhất trong tinh dầu. - Ngoài ra, cần có thêm những yếu tố phụ khác như: giá thành thấp, nguồn cung cấp dễ tìm, … Thường thì không có dung môi nào thỏa mãn tất cả những điều kiện kể trên. Người ta sử dụng cả dung môi không tan trong nước như: dietil eter, eter dầu hỏa, hexan, cloroform … lẫn dung môi tan trong nước như: etanol, aceton … Trong một số trường hợp cụ thể, người ta còn dùng một hỗn hợp dung môi. 1.1.3 Quy trình tẩm trích: Phương pháp ly trích này thích hợp cho các nguyên liệu có chứa lượng tinh dầu không lớn lắm hoặc có chứa những cấu phần tan được trong nước và không chịu được nhiệt độ quá cao. Quy trình kỹ thuật gồm các giai đoạn sau đây:

- Tẩm trích: nguyên liệu được ngâm vào dung môi trong bình chứa. Trong một số trường hợp, để gia tăng khả năng ly trích, nguyên liệu cần được xay nhỏ trước. Hỗn hợp nguyên liệu và dung môi cần được xáo trộn đều trong suốt thời gian ly trích. Nên khảo sát trước xem việc gia nhiệt có cần thiết hay không, nếu cần, cũng không nên gia nhiệt quá 50oC để không ảnh hưởng đến mùi thơm của sản phẩm sau này. - Xử lý dung dịch ly trích: sau khi quá trình tẩm trích kết thúc, dung dịch ly trích được lấy ra và có thể thay thế bằng dung môi mới sau một khoảng thời gian nhất định, tùy theo nguyên liệu. Tách nước (nếu có) ra khỏi dung dịch, rồi làm khan bằng Na2SO4 và lọc. Dung môi phải được thu hồi ở nhiệt độ càng thấp càng tốt để tránh tình trạng sản phẩm bị mất mác và phân hủy. Do đó, nên loại dung môi ra khỏi sản phẩm bằng phương pháp chưng cất dưới áp suất kém (cô quay). Dung môi thu hồi có thể dùng để ly trích lần nguyên liệu kế tiếp. - Xử lý sản phẩm ly trích: sau khi thu hồi hoàn toàn dung môi, sản phẩm là một chất đặc sệt gồm có tinh dầu và một số hợp chất khác như nhựa, sáp, chất béo, cho nên cần phải tách riêng tinh dầu ra. Chất đặc sệt này đem đi chưng cất bằng hơi nước để tách riêng tinh dầu ra. Tinh dầu có mùi thơm tự nhiên, nhưng khối lượng thu được kém, ngoài ra tinh dầu này có chứa một số cấu phần thơm có nhiệt độ sôi cao nên có tính chất định hương rất tốt. - Tách dung dịch từ bã: sau khi tháo hết dung dịch ly trích ra khỏi hệ thống, trong bã còn chứa một lượng dung dịch rất lớn (khoảng 20 – 30% lượng dung môi ly trích). Phần dung dịch còn lại nằm trong nguyên liệu thường được lấy ra bằng phương pháp chưng cất hơi nước (trường hợp dung môi không tan trong nước), hoặc ly tâm, lọc ép (trường hợp dung môi tan trong nước). Sau đó dung dịch này cũng được tách nước, làm khan và nhập chung với dung dịch ly trích. Chất lượng thành phẩm và hiệu quả của phương pháp ly trích này phụ thuộc chủ yếu vào dung môi dùng để ly trích. Để đạt kết quả tốt thì dung môi sử dụng phải thoả mãn được các yêu cầu đã được trình bày ở trên. Vì dung môi dễ bay hơi nên chúng ta cần phải lưu ý đến tỉ lệ thất thoát dung môi trong quy trình ly trích vì việc này có thể ảnh hưởng rất lớn đến giá thành sản phẩm. Trong điều kiện phòng thí nghiệm, khi muốn tiến hành phương pháp tẩm trích với dung môi dễ bay hơi, chúng tôi tiến hành sử dụng phương pháp truyền thống như khuấy từ ở nhiệt độ phòng hoặc đun – khuấy từ (kèm ống hoàn lưu) hay phương pháp dùng Soxhlet. Ngoài ra, cùng với sự phát triển ngày càng mạnh mẽ của “hóa học xanh”, mà ngày nay, chúng ta còn áp dụng các phương pháp mới như là: tẩm trích có sự hỗ trợ của siêu âm và vi sóng. 1.1.4 Ưu và khuyết điểm: - Ưu điểm: sản phẩm thu được theo phương pháp này thường có mùi thơm tự nhiên. Hiệu suất sản phẩm thu được thường cao hơn các phương pháp khác. - Khuyết điểm: - yêu cầu cao về thiết bị; - thất thoát dung môi; - quy trình tương đối phức tạp.

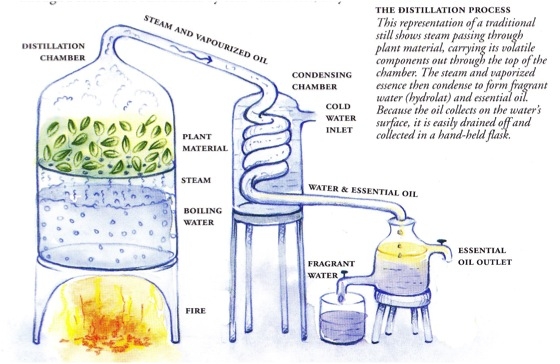

Phương pháp này dựa trên sự thẩm thấu, hòa tan, khuếch tán và lôi cuốn theo hơi nước của những hợp chất hữu cơ trong tinh dầu chứa trong các mô khi tiếp xúc với hơi nước ở nhiệt độ cao. Sự khuếch tán sẽ dễ dàng khi tế bào chứa tinh dầu trương phồng do nguyên liệu tiếp xúc với hơi nước bão hòa trong một thời gian nhất định. Trường hợp mô thực vật có chứa sáp, nhựa, acid béo chi phương dây dài thì khi chưng cất phải được thực hiện trong một thời gian dài vì những hợp chất này làm giảm áp suất hơi chung của hệ thống và làm cho sự khuếch tán trở nên khó khăn. 2.1 Lý thuyết chưng cất: Chưng cất có thể được định nghĩa là: ”Sự tách rời các cấu phần của một hỗn hợp nhiều chất lỏng dựa trên sự khác biệt về áp suất hơi của chúng”. Trong trường hợp đơn giản, khi chưng cất một hỗn hợp gồm 2 chất lỏng không hòa tan vào nhau, áp suất hơi tổng cộng là tổng của hai áp suất hơi riêng phần. Do đó, nhiệt độ sôi của hỗn hợp sẽ tương ứng với áp suất hơi tổng cộng xác định, không tùy thuộc vào thành phần bách phân của hỗn hợp, miễn là lúc đó hai pha lỏng vẫn còn tồn tại. Nếu vẽ đường cong áp suất hơi của từng chất theo nhiệt độ, rồi vẽ đường cong áp suất hơi tổng cộng, thì ứng với một áp suất, ta dễ dàng suy ra nhiệt độ sôi tương ứng của hỗn hợp và nhận thấy là nhiệt độ sôi của hỗn hợp luôn luôn thấp hơn nhiệt độ sôi của từng hợp chất. Thí dụ, ở áp suất 760 mmHg nước sôi ở 100oC và benzen sôi ở 80oC và chúng là hai chất lỏng không tan vào nhau. Thực hành cho thấy, nếu đun hỗn hợp này dưới áp suất 760 mmHg nó sẽ sôi ở 69oC cho đến khi nào còn hỗn hợp hai pha lỏng với bất kì tỉ lệ nào. Giản đồ nhiệt độ sôi theo áp suất cho thấy, tại 69oC, áp suất hơi của nước là 225 mmHg và benzen là 535 mmHg. Chính vì đặc tính làm giảm nhiệt độ sôi này mà từ lâu phương pháp chưng cất hơi nước là phương pháp đầu tiên dùng để tách tinh dầu ra khỏi nguyên liệu thực vật. 2.2 Những ảnh hưởng chính trong sự chưng cất hơi nước: 2.2.1 Sự khuếch tán: Ngay khi nguyên liệu được làm vỡ vụn thì chỉ có một số mô chứa tinh dầu bị vỡ và cho tinh dầu thoát tự do ra ngoài theo hơi nước lôi cuốn đi. Phần lớn tinh dầu còn lại trong các mô thực vật sẽ tiến dần ra ngoài bề mặt nguyên liệu bằng sự hòa tan và thẩm thấu. Von Rechenberg đã mô tả quá trình chưng cất hơi nước như sau: “Ở nhiệt độ nước sôi, một phần tinh dầu hòa tan vào trong nước có sẵn trong tế bào thực vật. Dung dịch này sẽ thẩm thấu dần ra bề mặt nguyên liệu và bị hơi nước cuốn đi. Còn nước đi vào nguyên liệu theo chiều ngược lại và tinh dầu lại tiếp tục bị hòa tan vào lượng nước này. Quy trình này lặp đi lặp lại cho đến khi tinh dầu trong các mô thoát ra ngoài hết. Như vậy, sự hiện diện của nước rất cần thiết, cho nên trong trường hợp chưng cất sử dụng hơi nước quá nhiệt, chú ý tránh đừng để nguyên liệu bị khô. Nhưng nếu lượng nước sử dụng thừa quá thì cũng không có lợi, nhất là trong trường hợp tinh dầu có chứa những cấu phần tan dễ trong nước. Ngoài ra, vì nguyên liệu được làm vỡ vụn ra càng nhiều càng tốt, cần làm cho lớp nguyên liệu có một độ xốp nhất định để hơi nước có thể đi xuyên ngang lớp này đồng đều và dễ dàng. Vì các cấu phần trong tinh dầu được chưng cất hơi nước theo nguyên tắc nói trên cho nên thông thường những hợp chất nào dễ hòa tan trong nước sẽ được lôi cuốn trước. Thí dụ, khi chưng cất hơi nước hạt caraway nghiền nhỏ và không nghiền, đối với hạt không nghiền thì carvon (nhiệt độ sôi cao nhưng tan nhiều trong nước) sẽ ra trước, còn limonen (nhiệt độ sôi thấp, nhưng ít tan trong nước) sẽ ra sau. Nhưng với hạt caraway nghiền nhỏ thì kết quả chưng cất ngược lại. 2.2.2 Sự thủy giải: Những cấu phần ester trong tinh dầu thường dễ bị thủy giải cho ra acid và alcol khi đun nóng trong một thời gian dài với nước. Do đó, để hạn chế hiện tượng này, sự chưng cất hơi nước phải được thực hiện trong một thời gian càng ngắn càng tốt. 2.2.3 Nhiệt độ: Nhiệt độ cao làm phân hủy tinh dầu. Do đó, khi cần thiết phải dùng hơi nước quá nhiệt (trên 100oC) nên thực hiện việc này trong giai đoạn cuối cùng của sự chưng cất, sau khi các cấu phần dễ bay hơi đã lôi cuốn đi hết. Thực ra, hầu hết các tinh dầu đều kém bền dưới tác dụng của nhiệt nên vấn đề là làm sao cho thời gian chịu nhiệt độ cao của tinh dầu càng ngắn càng tốt. Tóm lại, dù ba ảnh hưởng trên được xem xét độc lập nhưng thực tế thì chúng có liên quan với nhau và quy về ảnh hưởng của nhiệt độ. Khi tăng nhiệt độ, sự khuếch tán thẩm thấu sẽ tăng, sự hòa tan tinh dầu trong nước sẽ tăng nhưng sự phân hủy cũng tăng theo. Trong công nghiệp, dựa trên thực hành, người ta chia các phương pháp chưng cất hơi nước ra thành ba loại chính: - Chưng cất bằng nước. - Chưng cất bằng nước và hơi nước. - Chưng cất bằng hơi nước.

2.2.3.1 Chưng cất bằng nước: Trong trường hợp này, nước phủ kín nguyên liệu, nhưng phải chừa một khoảng không gian tương đối lớn phía bên trên lớp nước, để tránh khi nước sôi mạnh làm văng chất nạp qua hệ thống hoàn lưu. Nhiệt cung cấp có thể đun trực tiếp bằng củi lửa hoặc bằng hơi nước dẫn từ nồi hơi vào (sử dụng bình có hai lớp đáy). Trong trường hợp chất nạp quá mịn, lắng chặt xuống đáy nồi, lúc đó nồi phải trang bị những cánh khuấy trộn đều bên trong trong suốt thời gian chưng cất. Sự chưng cất này không thích hợp với những tinh dầu dễ bị thủy giải. Những nguyên liệu xốp và rời rạc rất thích hợp cho phương pháp này. Những cấu phần có nhiệt độ sôi cao, dễ tan trong nước sẽ khó hóa hơi trong khối lượng lớn nước phủ đầy, khiến cho tinh dầu sản phẩm sẽ thiếu những chất này. Thí dụ điển hình là mùi tinh dầu hoa hồng thu được từ phương pháp chưng cất hơi nước kém hơn sản phẩm tẩm trích vì eugenol và ancol phenetil nằm lại trong nước khá nhiều, vì thế người ta chỉ dùng phương pháp này khi không thể sử dụng các phương pháp khác. 2.2.3.2 Ưu điểm: - Quy trình kỹ thuật tương đối đơn giản. - Thiết bị gọn, dễ chế tạo. - Không đòi hỏi vật liệu phụ như các phương pháp tẩm trích, hấp thụ. - Thời gian tương đối nhanh. 2.2.3.3 Khuyết điểm: - Không có lợi đối với những nguyên liệu có hàm lượng tinh dầu thấp. - Chất lượng tinh dầu có thể bị ảnh hưởng nếu trong tinh dầu có những cấu phần dễ bị phân hủy. - Không lấy được các loại nhựa và sáp có trong nguyên liệu (đó là những chất định hương thiên nhiên rất có giá trị). - Trong nước chưng luôn luôn có một lượng tinh dầu tương đối lớn. - Nhưng tinh dầu có nhiệt độ sôi cao thường cho hiệu suất rất kém.

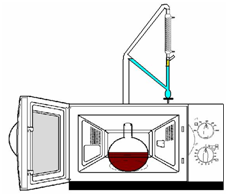

2.2.4 Thu hồi thêm tinh dầu từ nước chưng: Thường tinh dầu trong nước chưng nằm dưới hai dạng phân tán và hòa tan. Dạng phân tán thì có thể dùng phương pháp lắng hay ly tâm, còn dạng hòa tan thì phải chưng cất lại. Nếu trọng lượng riêng của tinh dầu và nước quá gần nhau thì có thể thêm NaCl để gia tăng tỉ trọng của nước làm tinh dầu tách ra dễ dàng. Trong phòng thí nghiệm, để chưng cất hơi nước tinh dầu, người ta thường dùng bộ dụng cụ thủy tinh Clevenger (hình vẽ phần phụ lục) với hai loại ống hứng tinh dầu, tùy theo tinh dầu nặng hay nhẹ:

3. CÁC PHƯƠNG PHÁP MỚI TRONG VIỆC LY TRÍCH TINH DẦU:

3.1.1 Đại cương: Vi sóng (micro-onde, microwave) là sóng điện từ lan truyền với vận tốc ánh sáng. Sóng điện từ này được đặc trưng bởi: - Tần số f, tính bằng Hetz (Hz = cycles/s), là chu kỳ của trường điện từ trong một giây, nằm giữa 300 MHz và 30 GHz. - Vận tốc c là 300.000 km/giây. - Độ dài sóng l (cm) là đoạn đường đi của vi sóng trong một chu kỳ, liên hệ với tần số theo công thức l = c/f. Hầu hết các lò vi sóng gia dụng đều sử dụng tần số 2450 MHz, ở tần số này l = 12,24 cm. 3.1.2 Hiện tượng làm nóng: Một số phân tử, thí dụ như nước, phân chia điện tích trong phân tử một cách bất đối xứng. Như vậy các phân tử này là những lưỡng cực có tính định hướng trong chiều của điện trường. Dưới tác động của điện trường một chiều, các phân tử lưỡng cực có khuynh hướng sắp xếp theo chiều điện trường này. Nếu điện trường là một điện trường xoay chiều, sự định hướng của các lưỡng cực sẽ thay đổi theo chiều xoay đó. Cơ sở của hiện tượng phát nhiệt do vi sóng là sự tương tác giữa điện trường và các phân tử phân cực bên trong vật chất. Trong điện trường xoay chiều có tần số rất cao (2,45x109 Hz), điện trường này sẽ gây ra một xáo động ma sát rất lớn giữa các phân tử, đó chính là nguồn gốc sự nóng lên của vật chất. Với một cơ cấu có sự bất đối xứng cao, phân tử nước có độ phân cực rất lớn, do đó nước là một chất rất lý tưởng dễ đun nóng bằng vi sóng. Ngoài ra, các nhóm định chức phân cực như: -OH, -COOH, -NH2 … trong các hợp chất hữu cơ cũng là những nhóm chịu sự tác động mạnh của trường điện từ. Do đó, những hợp chất càng phân cực càng rất mau nóng dưới sự chiếu xạ của vi sóng. Việc này có liên quan đến hằng số điện môi của hợp chất đó. Tóm lại, sự đun nóng bởi vi sóng rất chọn lọc, trực tiếp và nhanh chóng. Hiện tượng làm nóng vật chất bởi vi sóng 3.1.3 Tính chất: Vi sóng có đặc tính là có thể đi xuyên qua được không khí, gốm sứ, thủy tinh, polimer và phản xạ trên bề mặt các kim loại. Độ xuyên thấu tỉ lệ nghịch với tần số, khi tần số tăng lên thì độ xuyên thấu của vi sóng giảm. Đối với một vật chất có độ ẩm 50% với tần số 2450 MHz có độ xuyên là 10 cm. Ngoài ra, vi sóng có thể lan truyền trong chân không, trong điều kiện áp suất cao … Năng lượng của vi sóng rất yếu, không quá 10-6 eV, trong khi năng lượng của một nối cộng hóa trị là 5 eV, do đó bức xạ vi sóng không phải là một bức xạ ion hóa. Có một số công trình đã khẳng định được tính vô hại của vi sóng đối với sinh vật. Chẳng hạn, khi nghiên cứu sự phát triển của enzim trong điều kiện vi sóng, người ta nhận thấy rằng ảnh hưởng của vi sóng rất giống ảnh hưởng của các gia nhiệt thông thường. Vi sóng cung cấp một kiểu đun nóng không dùng sự truyền nhiệt thông thường. Với kiểu đun nóng bình thường, sức nóng đi từ bề mặt của vật chất lần vào bên trong, còn trong trường hợp sử dụng vi sóng, vi sóng xuyên thấu vật chất và làm nóng vật chất ngay từ bên trong. Vi sóng tăng hoạt những phân tử phân cực, đặc biệt là nước. Nước bị đun nóng do hấp thu vi sóng bốc hơi tạo ra áp suất cao tại nơi bị tác dụng, đẩy nước đi từ tâm của vật đun ra đến bề mặt của nó. 3.1.4 Ly trích dưới sự hỗ trợ của vi sóng: Dưới tác dụng của vi sóng, nước trong các tế bào thực vật bị nóng lên, áp suất bên trong tăng đột ngột làm các mô chứa tinh dầu bị vỡ ra. Tinh dầu thoát ra bên ngoài, lôi cuốn theo hơi nước sang hệ thống ngưng tụ (phương pháp chưng cất hơi nước) hoặc hòa tan vào dung môi hữu cơ đang bao phủ bên ngoài nguyên liệu (phương pháp tẩm trích). Lưu ý là mức độ chịu ảnh hưởng vi sóng của các loại mô tinh dầu không giống nhau do kiến tạo của các loại mô khác nhau, ngay khi nguyên liệu được làm nhỏ. Kết quả này được phản ánh qua thời gian ly trích. Trong sự chưng cất hơi nước, việc ly trích tinh dầu có thể thực hiện trong điều kiện có thêm nước hay không thêm nước vào nguyên liệu (trường hợp nguyên liệu chứa nhiều nước, đây là đặc điểm của phương pháp chưng cất hơi nước dưới sự hỗ trợ của vi sóng). Ngoài ra, nước có thể thêm một lần hoặc thêm liên tục (trường hợp lượng nước thêm một lần không đủ lôi cuốn hết tinh dầu trong nguyên liệu) cho đến khi sự ly trích chấm dứt. Ngoài việc nước bị tác dụng nhanh chóng, các cấu phần phân cực (hợp chất có chứa oxigen) hiện diện trong tinh dầu cũng bị ảnh hưởng bởi vi sóng. Ngược lại các cấu phần hidrocarbon ít chịu ảnh hưởng của vi sóng (do chúng có độ phân cực kém) nên sự ly trích chúng tựa như trong sự chưng cất hơi nước bình thường nhưng với vận tốc nhanh hơn rất nhiều vì nước được đun nóng nhanh bởi vi sóng. Trong phòng thí nghiệm, chúng tôi đã nghiên cứu, sữa chữa và cải tiến lò vi sóng gia dụng để cho lò này có thể sử dụng trong cả việc ly trích tinh dầu bằng phương pháp chưng cất hơi nước, lẫn cho phương pháp tẩm trích ở áp suất thường. (hình vẽ xem phần phụ lục). Năm 1998, Luque de Castro và cộng sự đã đưa ra kiểu lò vi sóng tiêu điểm hỗ trợ cho sự ly trích bằng Soxhlet (FMASE – Focused Microwave Assisted Soxhlet Extraction) theo hình vẽ trong phần phụ lục. Hệ thống này giúp cho thời gian ly trích hợp chất thiên nhiên sử dụng Soxhlet giảm xuống đáng kể và khả năng bảo vệ những hợp chất dễ bị phân hủy tăng lên. 3.2 Siêu âm: 3.2.1 Nguyên tắc: Siêu âm là âm thanh có tần số nằm ngoài ngưỡng nghe của con người (16 Hz – 18 kHz). Về mặt thực hành, siêu âm được chia làm hai vùng: - Vùng có tần số cao (5 – 10 MHz), ứng dụng trong y học để chuẩn đoán bệnh. - Vùng có tần số thấp hơn (20 – 100 kHz), ứng dụng trong các ngành khác (kích hoạt phản ứng hóa học, hàn chất dẻo, tẩy rửa, cắt gọt, …) dựa trên khả năng cung cấp năng lượng của siêu âm. Siêu âm cung cấp năng lượng thông qua hiện tượng tạo và vỡ “bọt” (khoảng cách liên phân tử). Trong môi trường chất lỏng, bọt có thể hình thành trong nửa chu kỳ đầu và vở trong nữa chu kỳ sau, giải phóng một năng lượng rất lớn. Năng lượng này có thể sử dụng tẩy rửa chất bẩn ngay trong những vị trí không thể tẩy rửa bằng phương pháp thông thường, khoan cắt những chi tiết tinh vi, hoạt hóa nhiều loại phản ứng hóa học, làm chảy và hòa tan lẫn vào nhau trong việc chế tạo những sản phẩm bằng nhựa nhiệt dẻo, …

Hiện tượng tạo bọt và vỡ bọt Trong lĩnh vực hợp chất thiên nhiên, siêu âm chủ yếu sử dụng để hỗ trợ cho phương pháp tẩm trích giúp thu ngắn thời gian ly trích. Trong một số trường hợp, phương pháp siêu âm cho hiệu suất cao hơn phương pháp khuấy từ. Trong trường hợp tinh dầu vi sự ly trích bằng siêu âm được thực hiện ở nhiệt độ phòng nên sản phẩm luôn có mùi thơm tự nhiên. Các thiết bị siêu âm hiện nay chủ yếu bao gồm hai dạng: - Bồn siêu âm (40 kHz). - Thanh siêu âm (20 kHz). Hiện nay trong phòng thí nghiệm chúng tôi chỉ sử dụng bồn siêu âm trong phương pháp tẩm trích. 3.2.2 Bồn siêu âm: Bồn thường làm bằng inox, bên dưới đáy bồn có gắn những bộ phận phát ra siêu âm. Một số bồn có trang bị thêm bộ phận gia nhiệt nhưng không cho phép tăng nhiệt độ lên cao. Bồn siêu âm có ưu điểm là năng lượng được phân bố đồng đều, thuận tiện thao tác, và dễ sử dụng nhưng lại có khuyết điểm là chỉ có một tần số cố định, đôi khi không kiểm soát được nhiệt độ (khi siêu âm trong một thời gian dài), không thực hiện được ở nhiệt độ thấp. Hiện nay bồn siêu âm được chế tạo với nhiều kích thước lớn nhỏ khác nhau để phù hợp với vật chứa bên trong. Khi sử dụng bồn siêu âm, nhớ cho một ít chất hoạt động bề mặt vào lượng nước trong bồn để gia tăng khả năng siêu âm. Bình chứa nguyên liệu cần đổ ngập dung môi với mức dung môi nên thấp hơn hoặc ngang bằng lớp nước bên ngoài.

--------------

Chế tạo tinh dầuCó 4 phương pháp được áp dụng để chế tạo tinh dầu:

1. Phương pháp cất kéo hơi nước.

2. Phương pháp chiết xuất bằng dung môi.

3. Phương pháp ướp.

4. Phương pháp ép.

Nguyên tắc của sự lựa chọn trong sản xuất là: Yêu cầu về chất lượng trong sử dụng, bản chất của dược liệu và giá thành. Phương pháp 1 được áp dụng rộng rãi nhất.

6.1. Phương pháp cất kéo hơi nước:a. Nguyên tắc:

Dựa trên nguyên tắc cất một hỗn hợp 2 chất lỏng bay hơi được không trộn lẫn vào nhau (nước và tinh dầu). Khi áp suất hơi bão hoà bằng áp suất khí quyển, hỗn hợp bắt đầu sôi và hơi nước kéo theo hơi tinh dầu.

Hơi nước có thể đưa từ bên ngoài do các nồi hơi cung cấp hoặc tự tạo trong nồi cất.

b. Các bộ phận của một thiết bị cất tinh dầu:

Nồi cất:

Hình trụ, làm bằng thép không gỉ, tôn mạ kẽm, đồng. Điều kiện cất thủ công có thể sử dụng thùng phuy đựng xăng.

Cần lưu ý tỷ lệ giữa đường kính (D) và chiều cao của nồi (H). Thông thường

D = _____1____

H 1,2-1,5

Với nồi cất công nghiệp hơi nước được đưa vào bằng các ống dẫn hơi, ở qui mô thủ công, nước chứa sẵn trong nồi, và dược liệu được đặt trên một tấm vỉ, tránh tiếp xúc với đáy nồi (Hình 4 và 5).

Ống dẫn hơi: (thường được gọi là vòi voi).

Ống dẫn hơi có nhiệm vụ dẫn hơi nước và hơi tinh dầu qua bộ phận ngưng tụ. Ngoài ra dưới tác dụng của không khí lạnh bên ngoài làm ngưng tụ một phần hơi nước và hơi tinh dầu thành thể lỏng. Vì vậy ống dẫn hơi nên có độ dốc nghiêng về phía bộ phận ngưng tụ.

Bộ phận ngưng tụ:

Bộ phận ngưng tụ có nhiệm vụ hoá lỏng hơi nước và hơi tinh dầu từ nồi cất chuyển sang. Gồm 2 bộ phận: Thùng chứa nước làm lạnh và ống dẫn hơi. Ống dẫn hơi được ngâm trong thùng nước lạnh và được làm lạnh theo qui tắc ngược dòng.

Các kiểu ống dẫn hơi được làm lạnh thông dụng:

- Kiểu ống xoắn ruột gà: Diện tích làm lạnh lớn nhưng khó làm vệ sinh, nước và tinh dầu hay đọng lại ở các đoạn gấp khúc.

- Kiểu ống chùm: Là kiểu thông dụng nhất.

- Kiểu hình đĩa: Là sự kết hợp giữa ống chùm và ống xoắn ruột gà (Hình 6).

Bộ phận phân lập:

Bộ phận phân lập có nhiệm vụ hứng chất lỏng là nước và tinh dầu và tách riêng tinh dầu ra khỏi nước: Tinh dầu nặng hơn nước ở phía dưới, tinh dầu nhẹ hơn nước ở phía trên. Có nhiều kiểu bình (hay thùng) phân lập khác nhau nhưng đều có cùng một nguyên tắc: Nguyên tắc kiểu bình florentin (Hình 7.7).

Một số trường hợp đặc biệt

Nồi cất 2 thân: (thiết kế của Trường đại học Bách Khoa).

Thân nồi 1 được gắn cố định trong lò, có nhiệm vụ chứa nước và chuyển lượng nước này thành hơi trong suốt quá trình cất. Thân nồi 2 di động được, có nhiệm vụ chứa dược liệu. Sự cải tiến này tạo điều kiện thuận lợi khi tháo bã ra khỏi bộ phận cất.

Để chế tạo tinh dầu có chứa các thành phần chính là các hợp chất kết tinh ở nhiệt độ thường (long não, đại bi), người ta còn thiết kế bộ phận ngưng tụ tinh dầu theo kiểu hình đèn xếp.

Một số lưu ý khi chế tạo tinh dầu bằng phương pháp cất:

1. Độ chia nhỏ dược liệu phải phù hợp với bản chất dược liệu. Những dược liệu chứa tinh dầu nằm trong tế bào ở sâu trong các mô, cần chia nhỏ đến tỷ lệ thích hợp.

2. Thời gian cất tuỳ theo bản chất của dược liệu và tính chất của tinh dầu. Với tinh dầu giun cần cất nhanh, nếu không tinh dầu sẽ bị phân huỷ (30 phút).

3. Tinh dầu sau khi thu được cần phải loại nước triệt để bằng phương pháp ly tâm.

Hình 4. Sơ đồ nồi cất tinh dầu thủ công NC77

Hình 5. Sơ đồ thiết bị cất tinh dầu trong công nghiệp

Hình 6. Sơ đồ bộ phận làm lạnh

Hình 7. Sơ đồ bộ phận phân lập

A: Để tách tinh dầu nhẹ hơn nước

B: Để tách tinh dầu nặng hơn nước

C, D: Để tách tinh dầu nhẹ và nặng hơn nước

6.2. Phương pháp dùng dung môi:- Dung môi không bay hơi: Dầu béo hoặc dầu paraphin. Ngâm dược liệu (thường là hoa) trong dung môi đã được làm nóng 60-700 C, trong 12-48 giờ tuỳ theo từng loại hoa. Làm nhiều lần cho đến khi dung môi bão hoà tinh dầu (10-15 lần). Dùng alcol để tách riêng tinh dầu khỏi dầu béo và cất thu hồi alcol dưới áp lực giảm sẽ thu được tinh dầu.

- Dung môi dễ bay hơi: Phương pháp này hay dùng để chiết xuất tinh dầu trong hoa hoặc để chiết xuất 1 thành phần nhất định nào đấy. Dung môi thường dùng là ete dầu hoả, xăng công nghiệp v.v.. Sau khi chiết, cất thu hồi dung môi dưới áp lực giảm sẽ thu được tinh dầu có lẫn sáp và một số tạp chất khác và thường ở thể đặc. Loại tinh dầu này trên thị trường có tên “Concrete oil”. Hoà tan Concrete oil bằng một ít cồn cao độ, tinh dầu sẽ tan trong cồn, để lạnh, lọc bỏ phần sáp, phần dung dịch còn lại được đem cất kéo hơi nước. Tinh dầu thu được sau khi cất có tên trên thị trường là “Absolute oil”. Những tinh dầu được điều chế bằng phương pháp này thường rất thơm, giá thành cao và được dùng để điều chế mỹ phẩm và nước hoa cao cấp. Trên thị trường ta thường gặp một số tinh dầu như Cassie flower absolute oil (tinh dầu hoa Keo thơm, Acacia farnesiana), Genet absolute oil (tinh dầu Đậu móng điều, Spartium junceum), Orange flower absolute oil (Tinh dầu Hoa cam đắng, Citrus aurantium ssp. amara), Rose concrete oil và Rose absolute oil (Tinh dầu hoa hồng, Rosa damascena) vv...

Trong một số trường hợp tinh dầu hoa được điều chế bằng phương pháp cất, ví dụ tinh dầu hoa cam đắng, Nerioli oil, một lượng đáng kể tinh dầu tan trong nước dưới dạng nhũ dich, không tách ra được, sẽ được chiết xuất bằng dung môi, cất thu hồi dung môi, ta sẽ có tinh dầu với tên trên thị trường là “Water absolute oil”, ví dụ Orange flower water absolute oil” là tinh dầu Hoa cam đắng được điều chế bằng phương pháp này.

- Phương pháp chiết xuất tinh dầu tốt nhất hiện nay là phương pháp chiết xuất bằng dung môi kết hợp với khí CO2 lỏng. Phương pháp này cho hiệu xuất cao, tiêu tốn ít dung môi, cho tinh dầu chất lượng tốt, thường áp dụng chiết xuất các tinh dầu của hoa, tinh dầu quý hiếm. Hạn chế của phương pháp này là đòi hỏi thiết bị đắt tiền, vì vậy đến nay chưa được ứng dụng rộng rãi.

6.3. Phương pháp ướp:Dùng khuôn bằng gỗ có kích thước 58 x 80 x 5cm ở giữa đặt tấm thuỷ tinh được phết mỡ lợn cả 2 mặt, mỗi lớp dày 3mm. Đặt lên trên bề mặt chất béo một lớp lụa mỏng, rải lên trên 30 - 80g hoa tươi, khô ráo, không bị giập nát, đã loại bỏ lá đài. Khoảng 35 - 40 khuôn gỗ được xếp chồng lên nhau rồi để trong phòng kín. Sau 24 - 72 giờ tuỳ theo từng loại hoa, người ta thay lớp hoa mới cho đến khi lớp chất béo bão hoà tinh dầu. Có thể dùng mỡ có chứa tinh dầu, hoặc tách riêng tinh dầu bằng alcol và từ dịch chiết alcol có thể điều chế thành dạng “Absolute oil” như đã nêu ở trên

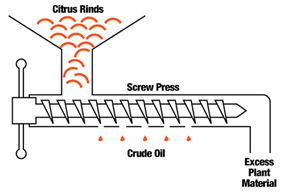

6.4. Phương pháp ép:Phương pháp này chỉ áp dụng để điều chế tinh dầu ỏ quả các loài Citrus vì những lý do sau:

- Tinh dầu vỏ cam, chanh chủ yếu dùng trong kỹ nghệ sản xuất đồ uống vì vậy cần có mùi giống như mùi tự nhiên, mà tinh dầu điều chế bằng phương pháp cất không đạt được yêu cầu này.

- Trong vỏ cam, chanh tinh dầu nằm trong túi tiết ở lớp vỏ ngoài, chỉ cần tác động 1 lực cơ học là có thể giải phóng ra. Vì vậy phương pháp ép rất phù hợp.

- Các túi tiết tinh dầu trong vỏ các loài Citrus được bao bọc bởi các màng pectin. Càng gia nhiệt màng càng đông cứng lại. Nếu muốn điều chế tinh dầu bằng các phương pháp cất, trước hết phải phá vỡ màng này. Có thể dùng các tác nhân sau:

+ Cơ học: Chia nhỏ dược liệu

+ Hoá học: Dung dịch acid hydrocloric hoặc acid oxalic loãng.

+ Enzym

Dịch ép có chứa nhiều pectin, sau khi ép phải lọc, li tâm và bảo quản tinh dầu ở nhiệt độ thấp.

Ngô Văn Thu (2011), “Bài giảng dược liệu”, tập I. Trường đại học Dược Hà Nội

Phạm Thanh Kỳ và cs. (1998), “Bài giảng dược liệu”, tập II. Trường đại học Dược Hà Nội

Đỗ Tất Lợi (2004), “Những cây thuốc và vị thuốc Việt Nam”, Nhà xuất bản Y học

Viện dược liệu (2004), “Cây thuốc và động vật làm thuốc ở Việt Nam”, tập I, Nhà xuất bản khoa hoc kỹ thuật.

Viện Dược liệu (2004), “Cây thuốc và động vật làm thuốc Việt Nam”, tập II, Nhà xuất bản Khoa học kỹ thuật.

|

|

Giới thiệu công nghệ cách ly tinh dầu sản xuất hương liệu (10/03/2011)

Trích ly tinh dầu sản xuất hương liệu là một ngành công nghiệp, nghĩa là có vùng nguyên liệu, có các kỹ thuật chế biến, và có các phân đoạn thị trường để người sản xuất nguyên liệu và nhà chế biến sản phẩm mang hàng ra bán. Nguyên liệu cho ngành trích ly tinh dầu bao gồm nhiều loại cây cỏ, từ cây gió bầu cho trầm hương cao quý cho tới rau húng cho mùi hương nhu trong các bữa ăn, từ các đóa hoa tinh khiết đến các thân gỗ, củ, rễ, thậm chí cả rơm rạ cho mùi thơm đồng quê trên mái tóc thiếu nữ. Ngày nay thị trường hương liệu phát triển rất mạnh và khá ổn định trong khoảng 11%, đáp ứng yêu cầu gia vị thực phẩm, tinh chất dược liệu, mùi thơm đặc trưng của các loại nước hoa, mỹ phẩm và chất tẩy rửa, và cả nhu cầu cho một số ngành công nghệ cao. Ở An Giang, sự thành công của kỹ nghệ hương liệu dựa trên mùi trái thốt nốt sẽ dẫn tới nét riêng (thương hiệu) cho các mặt hàng nông sản, thực phẩm và đồ mỹ nghệ sử dụng mùi hương. Trên thị trường, hương thơm ngọt ngào BF6 này nay được sử dụng trong các nhà hàng ăn uống và nhiều phòng khách sạn ở Đông Nam Á tạo nên hưng phấn cho các bạn trẻ và cả người già. Có nhiều kỹ thuật trích ly tinh dầu phù hợp với loại hình nguyên liệu và tiêu chuẩn thị trường, từ việc chưng cất đơn giản mà các nhà vườn tận thu tinh thô bán cho nhà máy tinh chế, đến các cơ sở công nghiệp sử dụng công nghệ dung môi để khai thác nhiều nguồn nguyên liệu mà vẫn cho ra sản phẩm ổn định

.

Bốn phương pháp trích ly tinh dầu chính hiện nay là chưng cất (distillation) chủ yếu đối với loại lá như tràm, ép nguội (cold press) với các loại vỏ trái cây như chanh, chiết xuất dung môi (solvent extraction) với các loài hoa như lài, và chiết xuất khí carbonic (CO2 extraction) cho các tinh dầu tinh khiết có giá trị cao.

Nguyên lý chưng cất sử dụng sức nóng của nước làm vở tế bào thực vật phóng thích tinh dầu. Các hạt dầu li ti rất dễ bay hơi đi theo hơi nước đến nơi làm lạnh để được ngưng tụ. Ở đó dầu nhẹ nổi lên trên mặt đem đi tinh chế thành hàng thương phẩm, dầu nặng và hoạt chất có ích khác nằm lại trong nước tạo thành nước thơm (floral water) dùng trong mỹ phẩm và chất tẩy rửa. Trên thực tế có 3 cách chưng cất: Chưng khô đối với thể gỗ xay mịn chỉ dùng độ ẩm Ưu điểm của kỹ thuật chưng cất là đơn giản, kinh tế, có thể đặt ngay tại nơi trang trại và sử dụng chất đốt chính là bã thải. Kỹ thuật này rất được ưa chuộng vì trang bị gọn nhẹ, nhiều bộ bán sẵn, trong khi đó có thể áp dụng cho hầu hết các thứ nguyên liệu, từ cây dược liệu như lá tràm, xương bồ, các cây gia vị như gừng và ngò, và cả các loài hoa quý như hoa hồng, hoa ngọc lan tây và hoa cam neroli. Trong kỹ thuật ép nguội người ta cho trái lăn trên một bàn chông gồm những chiếc kim li ti làm vở các hạch phóng thích tinh dầu đem đi tinh chế. Phương pháp này áp dụng cho các hương chanh sản xuất từ trái các loài cam, quýt, chanh, bưởi song song với việc sản xuất các loại nước ép trái cây. Trong phương pháp chiết xuất dung môi, người ta rửa đi rửa lại nhiều khay nguyên liệu, chủ yếu là các cánh hoa mới hái rất thơm, bằng thứ dung môi như hexane có khả năng hòa tan tinh dầu và các chất béo. Một khi dung môi no mùi nghĩa là không còn khả năng hòa tan thêm nữa thì kết thành một thứ nhựa thơm gọi là concrete gồm các oleoresin.

Người ta trích ly lấy tinh tinh dầu gọi là absolute bằng cách pha vào concrete một lượng cồn thích hợp, rồi hâm nóng, quấy đều cho đến khi tinh dầu tan hết vào rượu và phân ly ra khỏi bã nhựa nằm phía dưới đáy. Để cho rượu thơm bốc hơi hết cồn chúng ta có thứ tinh dầu đậm đặc tức loại absolute thương phẩm. Kỹ thuật chiết khí carbonic chỉ mới phát triển nhưng được ưa chuộng. Các nhà máy mới và nhiều nhà máy củ chuyển qua trang bị dây chuyền loại này do bởi hiệu suất trích ly rất cao và sản phẩm hoàn toàn tinh khiết. Kỹ thuật này dùng áp suất nén thật cao để chuyển CO2 dạng khí thành CO2 dạng lỏng vốn là dung môi rất mạnh khả dĩ hòa tan hết các tinh dầu. Khi giảm áp suất đến mức bình thường CO2 trở lại dạng khí bay lên, phóng thích tinh dầu thuần khiết dạng lỏng đậm đặc. Hiện nay có hai loại trang bị chiết xuất bằng khí, loại thứ nhất ở nhiệt độ thấp 35-55oF và áp suất thấp khoảng 1.000psi, loại thứ hai thang nhiệt cao hơn đồng thời áp suất lên tới 8.000psi. Mùi hương thốt nốt được sản xuất bằng loại trang bị thứ nhất theo đó loại trừ mùi gỗ và cả vị khét thường gặp khi dùng phương pháp chưng cất phổ thông. Chưng cất tinh dầu sản xuất hương liệu là nghề triển vọng. Tuy nhiên việc triển khai ban đầu không ít ngỡ ngàng nếu không có sẵn kỹ sư. Các người quan tâm có thể nhờ đến Hiệp hội Hương liệu Mỹ phẩm Việt Nam, các trung tâm ứng dụng công nghệ, truy cập chìa khóa “extraction of essential oils”, hoặc viết thư cho tác giả theo địa chỉ hoangxpag@hotmail.com .

GHI CHÚ HÌNH ẢNH: H1- Cơ sở chưng cất tinh dầu tràm. H2- Sơ đồ chưng cất bằng nước. H3- Sơ đồ chưng cất bằng nước+hơi. H4- Sơ đồ chưng cất bằng hơi nước.

Hoàng Xuân Phương

|

| Nghiên cứu sử dụng phương pháp bề mặt đáp ứng để tối ưu hóa hiệu suất chiết xuất tinh dầu Tỏi Lý Sơn | |

| Ngày đưa: 05/05/2015 07:48:26 AM | |

Đây là đề tài nghiên cứu khoa học cấp trường của nhóm tác giả, thực hiện từ tháng 9/2014 đến tháng 5/2015, nghiên cứu sử dụng phương pháp bề mặt đáp ứng tìm điều kiện tối ưu của các yếu tố ảnh hưởng đến hiệu suất quá trình chiết xuất tinh dầu tỏi Lý Sơn bằng phương pháp chưng cất lôi cuốn hơi nước. Kết quả nghiên cứu thu được hiệu suất chiết tinh dầu tỏi đạt cao nhất 0,57% khi thể tích dung môi là 200 ml, nồng độ NaCl trong nước ngâm là 2,93%, thời gian ngâm NaCl là 62 phút và thời gian chưng cất là 60 phút.

Ngày nay, khuynh hướng sử dụng thảo dược thiên nhiên để phòng, chữa bệnh và nâng cao sức khỏe con người rất được chú trọng. Tỏi là một trong số thảo dược thiên nhiên có tác dụng chống vi khuẩn. Sản phẩm tinh dầu tỏi rất được ưa chuộng và có giá trị kinh tế cao trong công nghiệp thực phẩm, dược phẩm, mỹ phẩm,... [1,2,3,6]. Việt Nam có nhiều vùng trồng tỏi, nhưng nổi tiếng thơm ngon nhất là “Vương quốc tỏi - huyện đảo Lý Sơn”. Hầu hết tỏi Lý Sơn đều được bán dưới dạng tỏi củ, chưa có nhiều hướng phát triển đa dạng cho loại cây trồng này. Nhược điểm lớn nhất khi sử dụng trực tiếp tỏi củ là mùi vị hăng nồng khó chịu, khiến nhiều người không hợp và khó có thể sử dụng được lượng lớn nhằm đáp ứng mục đích phòng ngừa và điều trị một số bệnh [3,5,6]. Mặc khác với khí hậu nóng ẩm gió mùa, người dân lại không có điều kiện bảo quản tốt tỏi khô, tỏi dễ bị hư và giảm chất lượng. Để bảo đảm chất lượng và sử dụng rộng rãi thì việc chiết xuất tinh dầu tỏi sẽ giải quyết được các vấn đề nói trên.

Đã có nhiều công trình nghiên cứu chiết xuất tinh dầu tỏi bằng phương pháp chưng cất lôi cuốn hơi nước nhưng chủ yếu tập trung theo hướng nghiên cứu tối ưu luân phiên từng nhân tố ảnh hưởng. Phương pháp này có độ chính xác không cao, nhiều trường hợp không phản ánh đúng bản chất các quá trình xảy ra trong hệ do có sự tương tác giữa các nhân tố. Mục tiêu của nghiên cứu này là sử dụng quy hoạch hóa thực nghiệm khảo sát bề mặt đáp ứng dựa trên mô hình thực nghiệm bậc 2 tâm trực giao để khảo sát ảnh hưởng đồng thời của bốn nhân tố: thời gian ngâm chiết tỏi trong dung dịch NaCl, nồng độ dung dịch NaCl, thể tích dung môi chiết, thời gian chưng cất tinh dầu đến hiệu suất chiết tách tinh dầu, đánh giá được mức độ ảnh hưởng của các nhân tố khảo sát và tìm điều kiện tối ưu cho quá trình tách chiết tinh dầu tỏi bằng phương pháp chưng cất lôi cuốn hơi nước. Từ đó xây dựng được quy trình sản xuất tinh dầu tỏi đạt hiệu suất thu tinh dầu cao nhất, rút ngắn thời gian, chi phí sản xuất tinh dầu. Nghiên cứu được tiến hành theo nguyên liệu là tỏi củ thu hoạch tại huyện Lý Sơn, tỉnh Quảng Ngãi; hóa chất được dùng là đietyl ete (ete dầu hỏa), natriclorua với thiết bị là bộ chưng cất lôi cuốn hơi nước, hệ cô quay chân không, hệ sắc kí khí khối phổ (GC/MS), nhiệt kế và các dụng cụ thủy tinh cần thiết khác. Để xác định chính xác giá trị tối ưu của các nhân số ảnh hưởng đến hiệu suất chiết xuất tinh dầu, nhóm tác giả tiến hành tối ưu hóa với miền khảo sát 4 nhân tố như sau: thời gian ngâm chiết tỏi trong dung dịch NaCl: 30 – 120 phút, thể tích dung môi chiết: 200 – 500 mL, nồng độ dung dịch NaCl: 2 – 5% (w/w), thời gian chưng cất tinh dầu: 60 – 120 phút. Nghiên cứu theo mô hình hồi quy trực giao 4 yếu tố với 3 thí nghiệm lặp lại ở tâm (k = 4, No = 3), phương án thực nghiệm bao gồm 27 thí nghiệm (24 thí nghiệm khảo sát, 3 thí nghiệm ở tâm). Đánh giá tính có nghĩa của các hệ số hồi quy theo chuẩn Student, đánh giá tính phù hợp của phương trình hồi quy theo chuẩn Fisher [4]. Phần mềm Modde 5.0 được sử dụng để tính toán các số liệu trong quy hoạch và phân tích phương sai, phân tích hồi quy các kết quả thực nghiệm.

Hình ảnh bộ chưng cất lôi cuốn hơi nước tinh dầu tỏi Từ kết quả nghiên cứu thu được mô hình hồi quy bậc 2 biểu diễn mối quan hệ giữa hiệu suất chiết xuất tinh dầu và các biến độc lập như sau: Dạng mã hóa: y = 0,435 – 0,019 x1 – 0,026 x2 + 0,019 x3 – 0,232x22 Dạng thực: Y = -0,368 – 1,32.10-3 X1 + 0,294 X2 + 5,33.10-3 X3 – 0.023 X4 – 0,058

X22 - 5,09.10X23 X22 - 5,09.10X23  + 1,17.10X24 + 1,17.10X24  + 6,67.10-5 X1X2 + 5,78.10-6 X1X3 + 6,22.10-6 X1X4 + 2,33.10-4 X2X3 (2) + 6,67.10-5 X1X2 + 5,78.10-6 X1X3 + 6,22.10-6 X1X4 + 2,33.10-4 X2X3 (2)Điều kiện tối ưu của quá trình tách chiết tinh dầu tỏi Lý Sơn bằng phương pháp chưng cất lôi cuốn hơi nước, sử dụng phương pháp bề mặt đáp ứng trực giao 4 yếu tố với 3 thí nghiệm lặp lại ở tâm như sau: thể tích dung môi nước: 200 mL, nồng độ dung dịch NaCl: 2,93% (w/w), thời gian ngâm trong dung dịch NaCl: 62 phút, thời gian chưng cất: 60 phút. Hiệu suất tách chiết tối ưu tương ứng là 0.57% (w/w).

Dựa trên kết quả phân tích GC/MS cho thấy trong thành phần tinh dầu tỏi Lý Sơn có chứa 7 cấu tử trong đó chiếm chủ yếu là các dẫn xuất của trisulfide (77.29%), trong đó allyl trisulfide chiếm hàm lượng cao nhất, 44.86%, tiếp theo là các dẫn xuất disulfide (14.76%), chủ yếu là diallyl disulfide, 12.24%, các dẫn xuất tetrasulfide và monosulfide chiếm hàm lượng bé, tương ứng 6.23% và 1.73%. Đây là những cấu tử đặc trưng của tinh dầu họ Allium.

Nghiên cứu này sẽ được nhóm tác giả tiếp tục nghiên cứu chiết xuất tinh dầu tỏi Lý Sơn bằng phương pháp hiện đại hơn (chiết hỗ trợ bằng vi sóng, chiết bằng CO2 siêu tới hạn,..); nghiên cứu thử hoạt tính sinh học của tinh dầu tỏi Lý Sơn trên các chủng vi sinh vật khác nhau, so sánh thành phần hóa học, hoạt tính sinh học của tinh dầu tỏi Lý Sơn với các loại tinh dầu tỏi khác (tỏi tía, tỏi ta, tỏi Trung Quốc,...) để đánh giá chất lượng tinh dầu, từ đó kết luận về khả năng ứng dụng của sản phẩm.

Tài liệu tham khảo:

[1]. Phương Dung (2009), Nghiên cứu phục tráng giống tỏi Lý Sơn, báo điện tử Quảng Ngãi, http://www.quangngai.gov.vn/quangngai/tiengviet/sbn_41/2009/44640/

[2]. Vũ Bình Dương (2013), Nghiên cứu lên men tạo tỏi đen từ tỏi Lý Sơn và đánh giá tác dụng sinh học của sản phẩm tạo ra, Học viện Quân y, tập 3, tr.55-61.

[3]. Trần Đăng, Lối thoát cho Đảo tỏi, báo Lao Động, số 157 ngày 5.6.2004, Http://www.laodong.com.vn/pls/folder$.view item detail(103108)/

[4]. Lê Đức Ngọc (2001), Xử lý số liệu và kế hoạch hóa thực nghiệm, NXB Đại học Quốc gia, Hà Nội.

[5]. Đỗ Chung Võ và cộng sự (1996), Những cây tinh dầu Việt Nam. Khai thác chế biến và ứng dụng, Nhà xuất bản khoa học kỹ thuật Hà Nội.

[6]. Heinrich P.Koch, Larry D.Lawson (Trần Việt Thắng dịch) (2000), Tỏi - khoa học ứng dụng và chữa bệnh, Nhà xuất bản khoa học kỹ thuật, Hà Nội.

Nhóm tác giả: Võ Thị Việt Dung, Đào Văn Duy, Trịnh Thị Trinh

Trường Đại học Phạm Văn Đồng Quảng Ngãi |

|

Yên Lập - Cây quế lên ngôi

Xuất bản: 14:11, Thứ Bảy, 08/11/2014, [GMT+7]

Đăng Lên Facebook Đưa Bài Viết Lên Linkhay Đưa Bài Viết Lên Google Bookmarks Đăng Lên Twitter Chia Sẻ In Bài Viết Này

.

|

PTO- Yên lập có diện tích 43.783 ha; dân số trên 83 nghìn người; 17 đơn vị hành chính (trong đó có một thị trấn); 17 dân tộc anh em sinh sống. Từ bao đời nay người dân Yên Lập luôn đoàn kết, cần cù, năng động sáng tạo trong lao động sản xuất, anh hùng dũng cảm trong chiến đấu. Với thế mạnh của huyện miền núi, Yên Lập có 29.641 ha đất lâm nghiệp trong đó cây quế hiện có khoảng 5.000 ha tập trung trồng ở các xã Trung Sơn, Thượng Long. Điều kiện đất đai thổ nhưỡng phù hợp, khí hậu vùng núi cao tạo điều kiện tốt cho cây quế phát triển.

|

mang hạt tinh dầu ra ngoài như trường hợp eugenol sản xuất va-ni tổng hợp. Cách chưng cất cổ truyền nhúng trọn nguyên liệu vào nước. Phương pháp phổ biến nhất hiện nay chỉ có phần cất với việc hơi nước bơm thẳng vào khay nguyên liệu và thoát ra mang theo tinh dầu. Cách này cho phép sản xuất phân đoạn ở các mức nhiệt khác nhau tạo ra khá nhiều sản phẩm độc đáo từ cùng một khay nguyên liệu.

mang hạt tinh dầu ra ngoài như trường hợp eugenol sản xuất va-ni tổng hợp. Cách chưng cất cổ truyền nhúng trọn nguyên liệu vào nước. Phương pháp phổ biến nhất hiện nay chỉ có phần cất với việc hơi nước bơm thẳng vào khay nguyên liệu và thoát ra mang theo tinh dầu. Cách này cho phép sản xuất phân đoạn ở các mức nhiệt khác nhau tạo ra khá nhiều sản phẩm độc đáo từ cùng một khay nguyên liệu.

- 0,103x23

- 0,103x23 + 0,105x24

+ 0,105x24 + 0,019 x1x2 + 0,039 x1x3 + 0,028 x1x4 + 0,021 x2x3 (1)

+ 0,019 x1x2 + 0,039 x1x3 + 0,028 x1x4 + 0,021 x2x3 (1)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)